کوره روتاری یک کوره pyroprocessing است که برای بالا بردن مواد به دمای بالا (کلسینه کردن) در یک فرآیند مداوم استفاده می شود.

تاریخچه

کوره روتاری در سال 1873 توسط فردریک رانسوم اختراع شد. او چندین اختراع را در 1885-1887 ثبت کرد، اما آزمایشات او با این ایده موفقیت تجاری نداشت. با این وجود، طرحهای او پایهای را برای کورههای موفق در ایالات متحده از سال 1891 فراهم کرد که متعاقباً در سراسر جهان تقلید شد.

عملکرد کوره

این کوره بصورت استوانه ای بوده و به آرامی حول محور طولی خود میچرخد. مواد اولیه فرآیند به انتهای بالایی سیلندر وارد می شود. همانطور که کوره می چرخد، مواد به تدریج به سمت انتهای پایین حرکت می کنند و ممکن است مقدار مشخصی هم زدن و مخلوط شدن را انجام دهند. گازهای داغ از امتداد کوره عبور می کنند، گاهی اوقات در همان جهت مواد فرآیند (هم جریان)، اما معمولاً در جهت مخالف (جریان مخالف). گازهای داغ ممکن است در یک کوره خارجی تولید شوند یا ممکن است توسط شعله داخل کوره تولید شوند. چنین شعله ای از یک لوله مشعل (یا “لوله شلیک”) که مانند یک مشعل بزرگ بونسن عمل می کند، پخش می شود. سوخت برای این ممکن است گاز، نفت، کک نفتی پودر شده یا زغال سنگ پودر شده باشد.

دیواره کوره

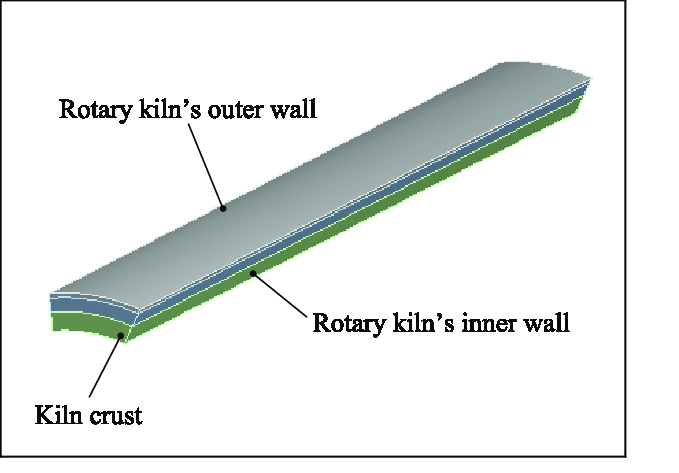

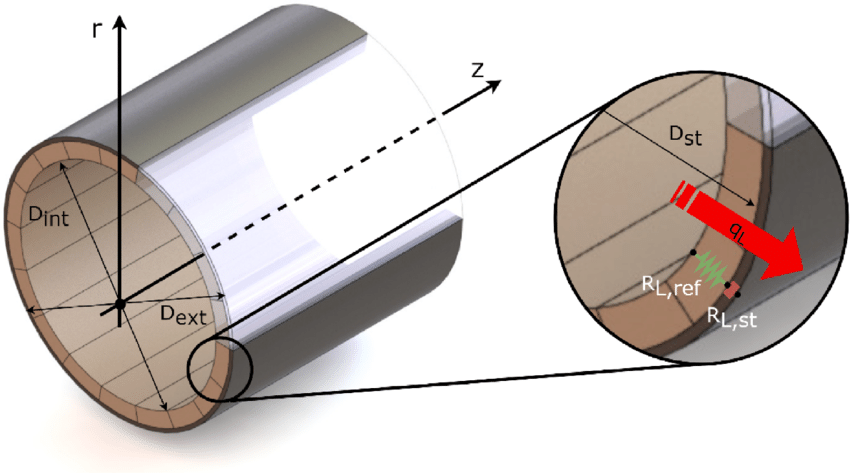

کوره روتاری از ورق فولادی نرم نورد شده، معمولاً بین 15 تا 30 میلی متر ضخامت، جوش داده شده برای تشکیل استوانه ای که ممکن است تا 230 متر طول و تا 6 متر قطر داشته باشد. پوسته تحت وزن خود به یک مقطع بیضی شکل تغییر شکل می دهد و در نتیجه خمش در طول چرخش ایجاد می شود. طول لزوما محدود نیست، اما اگر کوره بسیار طولانی باشد، مقابله با تغییرات طول در گرمایش و سرمایش (معمولاً حدود 0.1 تا 0.5٪ طول) دشوار می شود.

پوشش نسوز

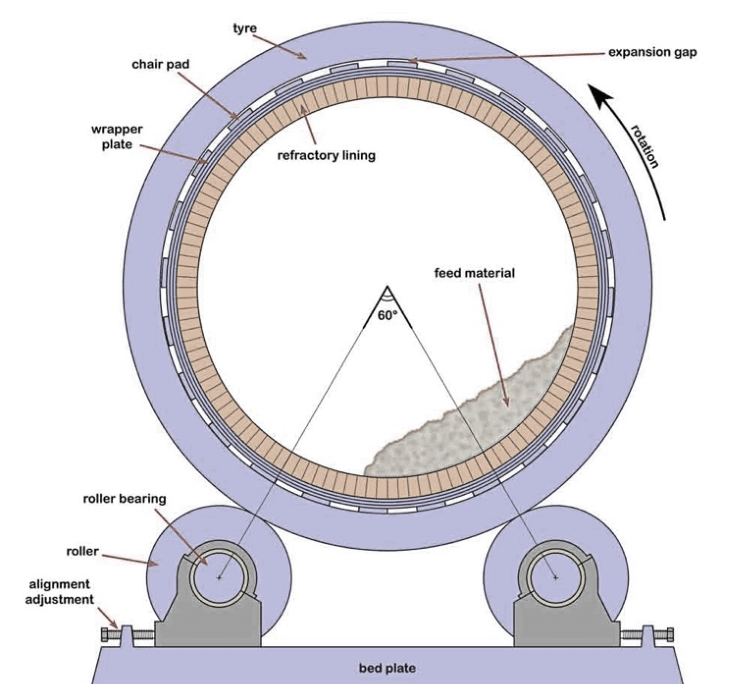

هدف از پوشش نسوز عایق بندی پوسته فولادی در برابر دمای بالا در داخل کوره و محافظت از آن در برابر خواص خورنده مواد فرآیند است. ممکن است از آجرهای نسوز یا بتن نسوز ریختهگری شده باشد یا در مناطقی از کوره که دمای آن تقریباً 250 درجه سانتیگراد است وجود نداشته باشد. دیرگداز انتخاب شده به دمای داخل کوره و ماهیت شیمیایی مواد در حال پردازش بستگی دارد. در برخی فرآیندها مانند سیمان، با حفظ پوششی از مواد فرآوری شده روی سطح دیرگداز، عمر نسوز طولانیتر میشود. ضخامت آستر به طور کلی در محدوده 80 تا 300 میلی متر است. یک دیرگداز معمولی قادر است افت دمایی 1000 درجه سانتیگراد یا بیشتر را بین سطوح سرد و گرم خود حفظ کند. دمای پوسته باید کمتر از حدود 350 درجه سانتیگراد حفظ شود تا فولاد در برابر آسیب محافظت شود، و از اسکنرهای مادون قرمز پیوسته برای هشدار اولیه در مورد “نقاط داغ” که نشان دهنده خرابی نسوز است استفاده می شود.

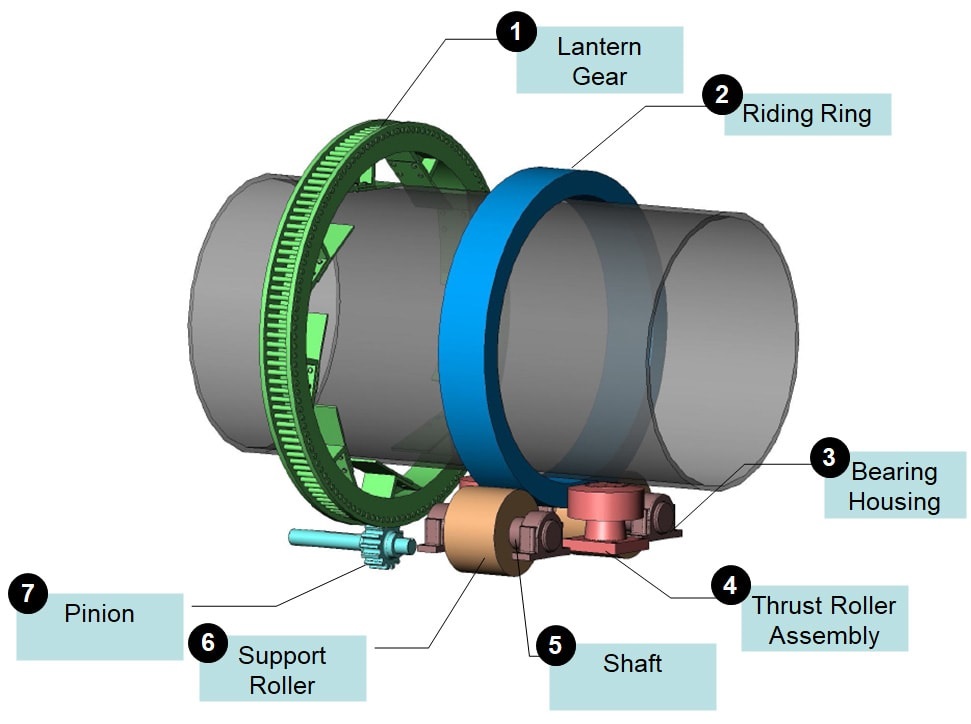

حلقه ها و غلطک ها

حلقه ها که گاهی به آن ها حلقههای سواری میگویند، معمولاً از یک ریختهگری فولادی منفرد تشکیل شدهاند که روی یک سطح استوانهای صاف ماشینکاری میشود و از طریق انواع آرایشهای “صندلی” به پوسته کوره متصل میشود. اینها نیاز به ذکاوت طراحی دارند، زیرا تایر باید به خوبی روی پوسته قرار گیرد، اما حرکت حرارتی را نیز امکان پذیر کند. لاستیک بر روی جفت غلتک فولادی سوار میشود، که همچنین به یک سطح استوانهای صاف تبدیل میشود و حدود نیمی از قطر کوره را از هم جدا میکند. غلتک ها باید از کوره پشتیبانی کنند و اجازه چرخش را بدهند که تا حد امکان تقریباً بدون اصطکاک باشد. یک کوره که به خوبی مهندسی شده است، هنگامی که برق قطع می شود، قبل از استراحت، بارها مانند آونگ می چرخد. جرم یک کوره معمولی 6×60 متر، شامل دیرگدازها و خوراک، حدود 1100 تن است و روی سه لاستیک و مجموعه غلتک، که در طول کوره فاصله دارند، حمل می شود. طولانی ترین کوره ها ممکن است دارای 8 مجموعه غلتک باشند، در حالی که کوره های بسیار کوتاه و کوچک ممکن است هیچ کدام نداشته باشند. کوره ها معمولاً با سرعت 0.5 تا 2 دور در دقیقه می چرخند. کوره های کارخانه های سیمان مدرن با سرعت 4 تا 5 دور در دقیقه کار می کنند. یاتاقان های غلتک ها باید توانایی تحمل بارهای ساکن و زنده زیاد را داشته باشند و باید به دقت از گرمای کوره و ورود گرد و غبار محافظت شوند. از آنجایی که کوره زاویه دار است، برای جلوگیری از خروج آن از غلتک های نگهدارنده نیز نیاز به پشتیبانی دارد. معمولاً بلبرینگهای بالا و پایین “غلتکهای نگهدارنده (یا رانشی)” در کنار لاستیکها مانع از خروج کوره از غلتکهای نگهدارنده میشوند.

دنده محرک

کوره معمولاً با استفاده از یک چرخ دنده منفرد که قسمت خنکتری از لوله کوره را احاطه میکند، چرخانده میشود، اما گاهی اوقات توسط غلتکهای رانده میچرخد. دنده از طریق یک قطار دنده به یک موتور الکتریکی با سرعت متغیر متصل می شود. این باید گشتاور راه اندازی بالایی داشته باشد تا کوره با بار خارج از مرکز بزرگ راه اندازی شود. یک کوره 6×60 متری برای چرخش در 3 دور در دقیقه به حدود 800 کیلو وات نیاز دارد. سرعت جریان مواد از طریق کوره متناسب با سرعت چرخش است. یک درایو با سرعت متغیر برای کنترل این مورد نیاز است. هنگام رانندگی از طریق غلتک، ممکن است از درایوهای هیدرولیک استفاده شود. اینها مزیت ایجاد گشتاور بسیار بالا را دارند. در بسیاری از فرآیندها، در صورت از کار افتادن قدرت درایو، اجازه دادن به یک کوره داغ ثابت است. اختلاف دما بین بالا و پایین کوره ممکن است باعث تاب برداشتن کوره شود و مواد نسوز آسیب ببینند. از این رو، روش معمولی ارائه یک درایو کمکی برای استفاده در هنگام قطع برق است. این ممکن است یک موتور الکتریکی کوچک با منبع تغذیه مستقل یا یک موتور دیزل باشد. این کار کوره را بسیار کند می چرخاند، اما برای جلوگیری از آسیب کافی است.

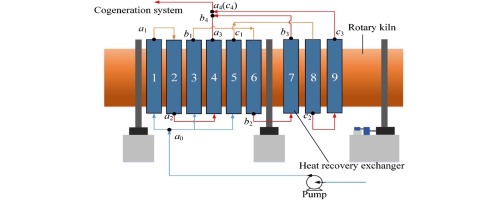

مبدل های حرارتی داخلی

تبادل حرارت در یک کوره دوار ممکن است از طریق هدایت، همرفت و تابش به ترتیب نزولی بازده باشد. در فرآیندهای دمای پایین و در قسمتهای خنکتر کورههای طولانی فاقد پیشگرمکن، کوره اغلب با مبدلهای حرارتی داخلی برای تشویق تبادل حرارت بین گاز و خوراک مجهز میشود. اینها ممکن است شامل قاشقها یا “بالابر”هایی باشند که خوراک را از طریق جریان گاز آبشاری میکنند، یا ممکن است درجهای فلزی باشند که در قسمت بالایی کوره گرم میشوند و گرما را به خوراک میرسانند که در زیر سطح خوراک فرو میروند. کوره می چرخد مورد دوم در جایی که بالابرها باعث جمع شدن بیش از حد گرد و غبار می شوند، مورد علاقه هستند. رایج ترین مبدل حرارتی شامل زنجیرهایی است که در پرده ها در سراسر جریان گاز آویزان هستند.

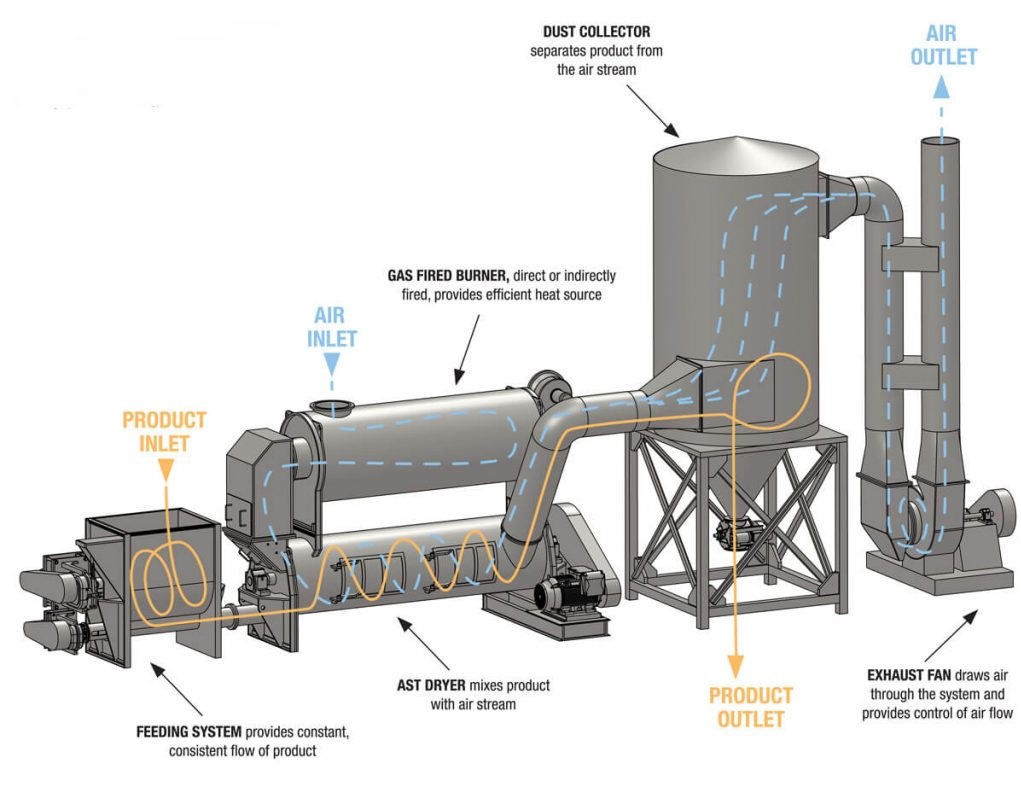

تجهیزات دیگر

کوره با یک هود خروجی مواد در انتهای پایین و مجرای گازهای زائد متصل می شود. این نیاز به مهر و موم ضد گاز در هر دو انتهای کوره دارد. گاز خروجی ممکن است هدر برود، یا ممکن است وارد یک پیش گرمکن شود که بیشتر با خوراک ورودی تبادل گرما می کند. گازها باید از داخل کوره و در صورت نصب پیش گرمکن توسط یک فن که در انتهای اگزوز قرار دارد کشیده شود. در تاسیسات پیش گرم کن که ممکن است دارای افت فشار بالا باشند، ممکن است به قدرت فن قابل توجهی نیاز باشد و درایو فن اغلب بزرگترین درایو در سیستم کوره است. گازهای خروجی حاوی گرد و غبار هستند و ممکن است ترکیبات نامطلوبی مانند دی اکسید گوگرد یا کلرید هیدروژن وجود داشته باشد. تجهیزاتی برای پاک کردن آنها از جریان گاز قبل از عبور به جو نصب شده است.